Engineer's Voice - 金型センシング統合システム

#3金型センシング統合システム

射出成形の現場ではミネベアミツミのセンシングデバイス製品が数多く活躍しています。

成形の過程で特に重要となるのが、金型内の圧力や温度を特定の値に保つこと。

この品質や工数に直結する重要なパラメータを監視するのが、「金型センシング統合システム」という製品です。

元々は社内製造部門で使うために開発されたこのシステムについてエンジニアに聞いてみます。

「金型センシング統合システム」とは耳慣れない製品名ですが、どのような製品なのでしょうか?

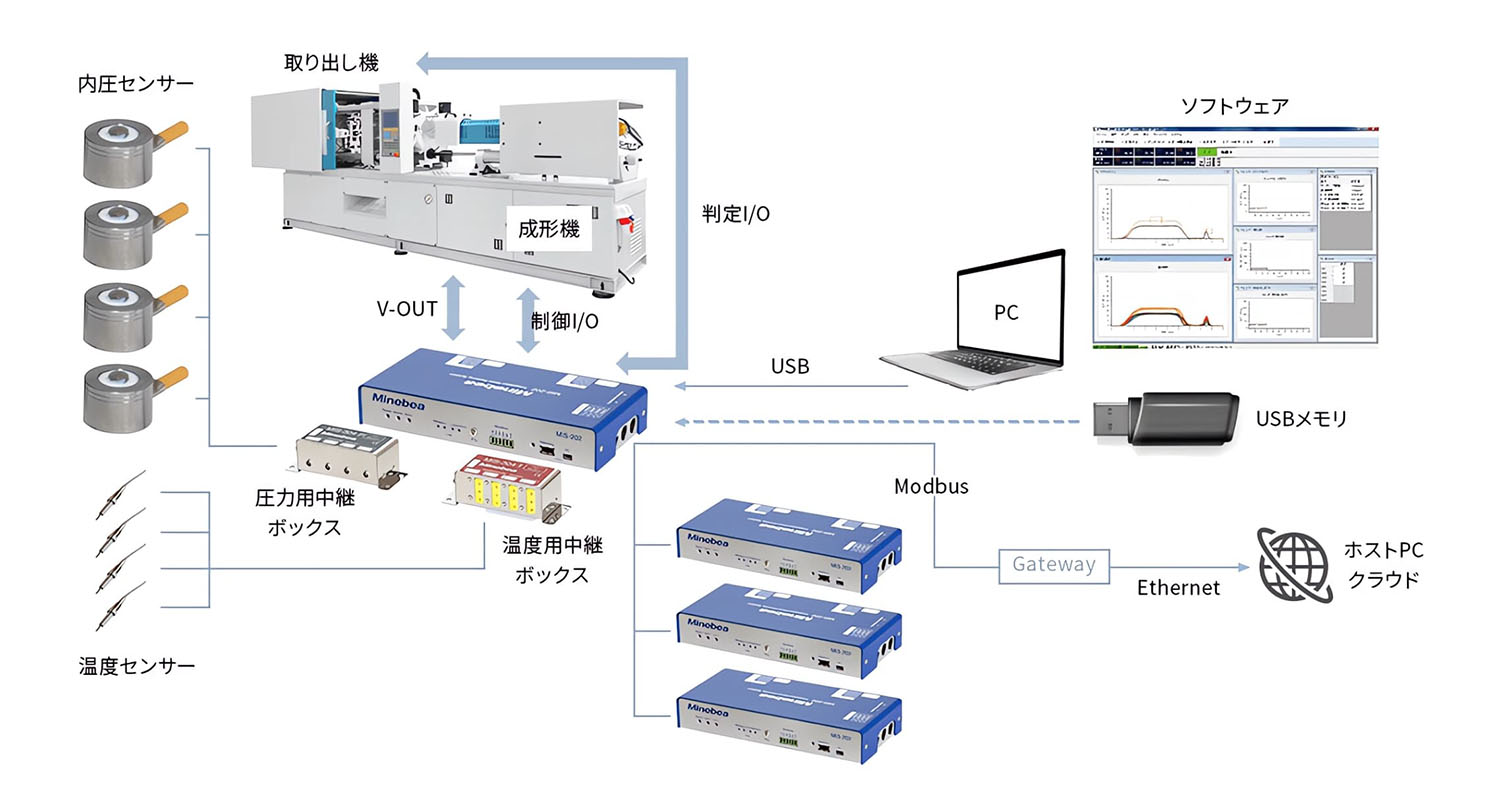

金型内の圧力波形とキャビティ※温度波形を同時に計測、管理、記録することのできるシステムです。圧力は低すぎると樹脂が十分に充填されずショートショット※が発生してしまいますし、高すぎるとバリ※の原因にもなります。また温度管理が不十分ですと、樹脂が充填途中で冷えて失速して固まってしまうことがあり、最終充填部などでこれもショートショットが起こる原因となります。金型センシング統合システムは、成形品の品質に大きく関わる圧力と温度という二つのパラメータを簡単に計測、管理、記録することを目的として開発しました

※キャビティ:樹脂を流し込む空洞のうち凹部分のこと。キャビ。キャビティに対して、凸部分は「コア」と呼ばれる。1ショットで成形できるキャビティの数を「取り個数」という。

※ショートショット:キャビティ全体に樹脂が充填されず、部分的に欠肉してしまうこと。ショートともいう。最終充填部やガス溜まりで発生しやすい。

※バリ:金型の合わせ面(パーティングライン)の隙間から樹脂が流れ出て固まってしまうこと。形状不良。たい焼きの側面にみられる薄皮と同じ現象。

本システムを導入することのメリットはどのようなところにあるのでしょうか。

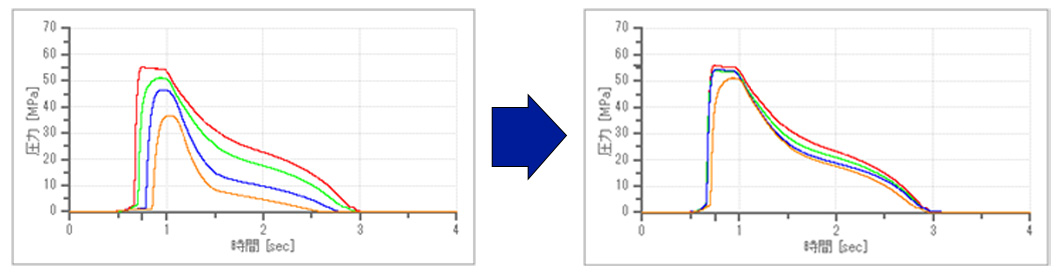

通常、ショートショットやバリは成形品を金型から取り出し現物を確認するまでは発生を知ることができませんが、波形から推測できるようになります。またキャビティ間の充填状態のばらつきがグラフで見えるようになりますので、キャビティ間バラツキを抑制する為の各キャビティのランナー寸法、ゲート寸法などの微調整も容易になります

ランナーとゲートとは……。

普段プラモデルって作ったりしますか?部品が付いている太くて四角い枠がありますよね

あぁ!あります。

あれがランナーです。文字通り樹脂が通る道のようなものです。部品をニッパーなどで切り取る細い部分がゲートと考えて頂けると分かりやすいかもしれません

樹脂はランナーとゲートを通ってキャビティに充填されるということですね。

樹脂は時間経過とともに冷えて固まってしまいますから、充填は各キャビティ内部に均等に行うことが望ましいのです。そのためにキャビティやランナー、ゲートの寸法の調整が重要になります。従来はこれをカット&トライで行っていましたが、金型内部の圧力や温度を計測し波形を見ることで、トライショットでOKとなったキャビティのバランスに他のキャビティのバランスを揃えることが容易になります

検査工程の削減にも繋がりそうですね。

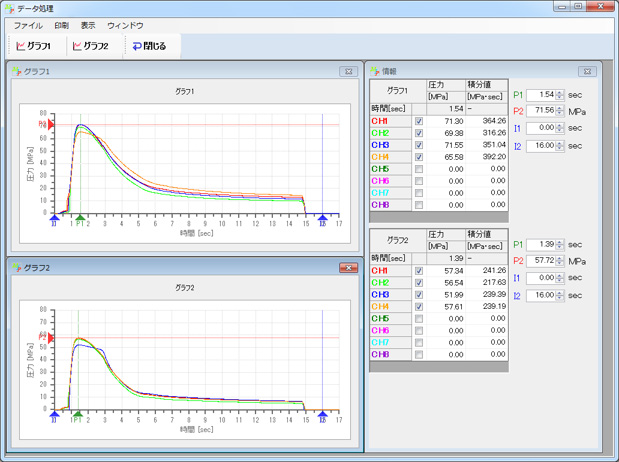

そうですね、導入によって検査工程の削減が期待されます。また、システムはマスター1台とスレーブ3台の最大4台まで接続でき、圧力と温度合わせて32チャンネルまで増設することができます。キャビティ1個にセンサーを1チャンネル設置すれば、32個取りまでの金型に対応することが可能です

32個の波形を同時に見ることができるのですか?

その通りです。同時に32チャンネルの波形を並行して取得、表示することが肝要となります。そのため、1チャンネルにつき0.5msというサンプリング間隔で最大32チャンネルのデータを同期を取りつつリアルタイムに表示させています

同時に32チャンネルのデータを同期を取りつつリアルタイムに表示させる、なんだか処理が大変そうですね。

先程も説明いたしましたようにスレーブは最大3台まで増設できますし、圧力センサーと温度センサーの組み合わせも多数ありますので、それらすべての組み合わせの検証には大変時間がかかりました。ただ、多くのお客様ではこのシステムを使うことで、不具合品の全数検査を抜き取り検査に変更することができ、コスト削減を実現しました

品質管理だけでなくコスト削減も実現できる可能性があるんですね。センサーはどのようなところに設置するのでしょうか?

測定目的や検出したい成形不良に応じて、センサー設置ポイントを検討します。多くの成形不具合が発生する、最終充填部の近くに設置するのが定石です

測定目的によって設置位置が変わるんですね。射出成形の他にダイカスト成形があります。この工程にも使用できるのでしょうか?

ご採用に向けたご評価実績もあり可能です。ただし、ダイカスト成形で使われる離型剤が大量に噴霧される環境での使用を想定した防水性を有していないため、特に金型近傍に設置することになる中継ボックスに離型剤が掛からないように保護するなどの工夫が必要になります

元々は社内製造部門で使われていたということですが、外販を始められたきっかけを教えてください。

社内製造部門から要請が届いたのと同じ時期に車載部品のメーカー様から引合を頂いていたこともあり、社外にも販路があるのではないかと考え、社内での運用が軌道に乗り始めた頃から外販も開始しました。現在の成形現場はまだまだ経験と勘に頼ることが多いです。このシステムを浸透させることは普及活動とも捉えています。これからも外販(普及活動)を進め、成形現場の姿を変えていきたいと考えています

今回ご紹介した製品はこちら

金型センシング統合システム

成形品の品質に直結する重要なパラメータであるにも関わらず、これまでブラックボックスとされてきた「型内圧力波形」及び「型内キャビティ温度波形」を簡便に低コストで測定、管理、記録することが可能なシステムです。

詳しくはこちら