MERIT

ミネベアミツミの金型センシング統合システム

導入のメリット

MERIT

O1

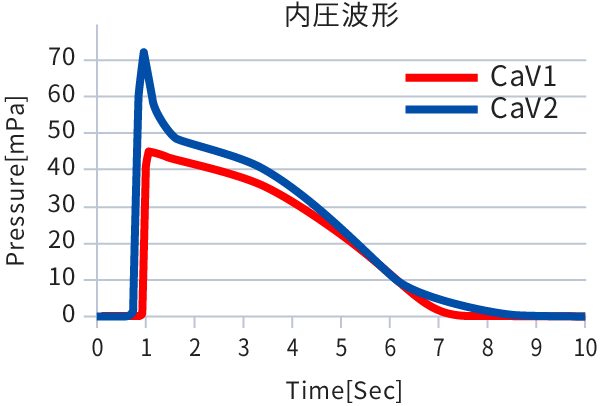

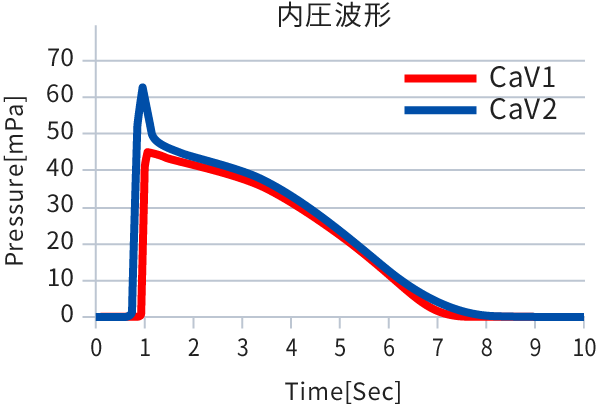

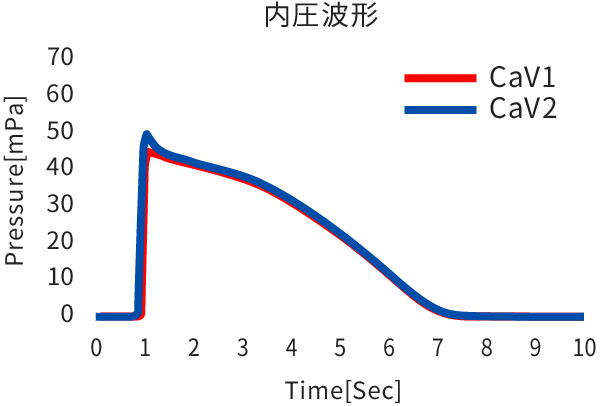

キャビティ間の成形品質均一化

- 課題

金型を図面通りに製作しても、

さまざまな要因でキャビティ間に差異が生じ、

成形品の品質にばらつきが出る

- 導入の効果

内圧波形を合わせることで、

各キャビティの重量・寸法が近づき、

均一で安定した製品品質を実現

Cav1とCav2の

波形が近づくように

金型を調整

最小限の差分に

なったことで

品質も均一に!

| Cav1 | Cav2 | 差分 | |

|---|---|---|---|

| 重量 [g] |

24.990 | 25.021 | 0.031 |

| 寸法 [㎜] |

22.745 | 22.956 | 0.211 |

| Cav1 | Cav2 | 差分 | |

|---|---|---|---|

| 重量 [g] |

25.024 | 25.029 | 0.005 |

| 寸法 [㎜] |

22.916 | 22.961 | 0.045 |

| Cav1 | Cav2 | 差分 | |

|---|---|---|---|

| 重量 [g] |

25.028 | 25.026 | -0.002 |

| 寸法 [㎜] |

22.949 | 22.959 | 0.010 |

波形を合わせることで、重量・寸法差分もなくなる

最小限の差分に

なったことで

品質も均一に!

MERIT

O2

成形条件の再現

- 課題

条件出しが完了した金型を量産工場へ移管したが、

良品の成形品が出来ない

- 導入の効果

試作工場で取得した基準内圧波形に合わせて

成形条件を調整すれば、

量産工場での条件設定がスムーズになる

-

国内の試作工場で

条件出しを実施 -

条件出しで得た

金型内圧波形データを

csvファイルなどで引き渡し -

海外の量産工場では、内圧波形データに合わせて成形条件を調整することで、良品の再現がスムーズに

MERIT

O3

生産効率向上

- 課題

成形品の保圧時間、捨てショット数を

経験と勘により判断・設定していた

- 導入の効果

内圧や温度波形により

適切なタイミングを把握し設定することで

生産効率が向上

-

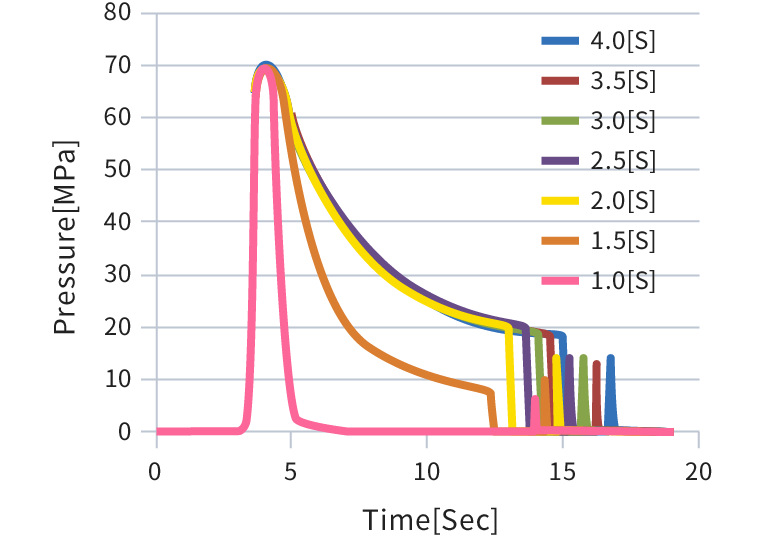

ゲートシール時間の判断

- 保圧時間を変更した際の内圧波形

保圧時間を4.0[S]から0.5[S]刻みで変更すると、1.5[S]の内圧波形で圧力が急激に下がっているため、2.0[S]がゲートシール時間と判断、データに基づいて、保圧時間の設定を必要最小限に抑えることができる

-

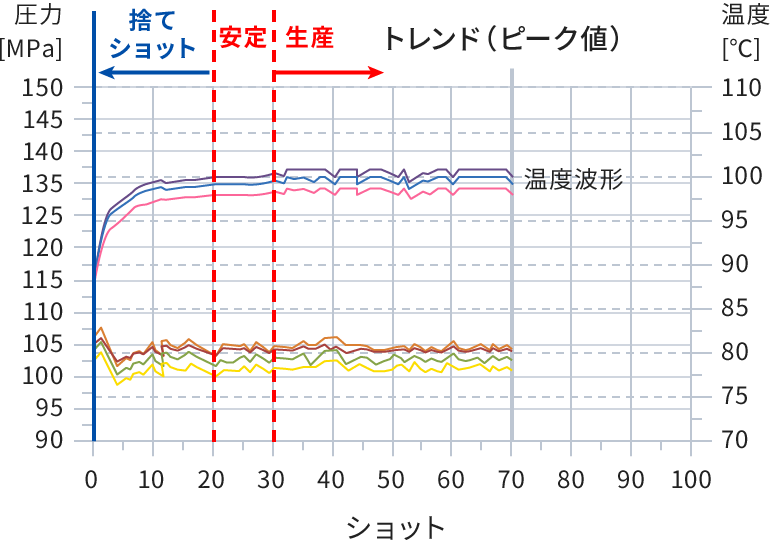

捨てショット数の把握

- 成形開始からの金型温度波形

成形開始から約20~30ショットで金型の温度が安定しているため、捨てショット数をデータにより判断できる

MERIT

O4

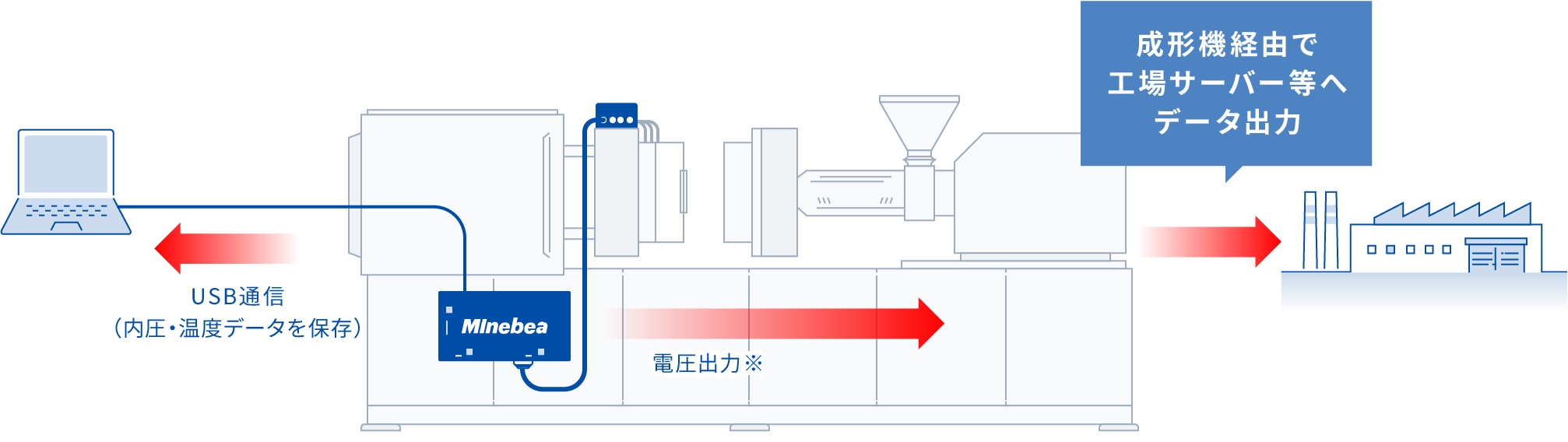

トレーサビリティ・ログ取得

- 課題

ショット毎の定量的な品質記録が残らない

- 導入の効果

内圧・温度データを出力することで

全量産品の内圧波形を定量的な品質記録として

保管、管理出来ます

※成形機への電圧出力の接続に関しては、射出成形機メーカーとの仕様確認が必要です。

MERIT

O5

検査コストの削減

- 課題

ショートモールドが突発的に発生していたため、

全数目視検査をしていた

- 導入の効果

内圧波形でショートモールドを検知することができ、

選別が可能になったため全検査から抜き取り検査に変更、

検査にかかっていたコストを削減

A社様の場合

-

導入前

- 全検査

-

人員数168人

-

導入後

- 抜き取り検査

-

人員数81人に削減

年間にして

約850万

のコスト削減