ベアリングの製造工程

ベアリングの滑らかな回転運動を実現するためには、ベアリングを構成する部品の一つひとつが高精度であることが求められます。玉軸受の場合、精度の決め手となるのは「内輪・外輪の溝の真円度」「ボールの真球度」「構成部品の材料の品質」の3つといわれるほど、ベアリングにとって各部品の精度の高さは非常に重要な要素です。本記事では、ベアリングがどのように生み出されるのか、各部品(内輪・外輪・転動体・保持器)の製造工程から最終の組立手順までを解説します。

ベアリングの製造工程

ベアリングがどのように作られるのか玉軸受(ボールベアリング)を例に、各部品の大まかな製造工程について説明します。

まずは部品を切り出す「旋削」、次に部品の硬度を高めるために焼き入れを行う「熱処理」、表面を砥石で削る「研削」、磨いて精度を高める「研磨」、部品を組み合わせる「組立」。ベアリングは、大きく分けてこの5つの段階を経て完成に至ります。

各部品製造工程は、ほぼ同様のプロセスですが、細かな加工技術は部品ごとに異なります。特に転動体の玉は、真球に近い高精度を求められるため、研削を繰り返すなど企業独自の改善が重ねられています。

内輪・外輪の作り方

内輪・外輪の作り方について詳しく解説します。まずプレス機で金属の輪を作り、「旋削」でおおよその寸法と形に整えていきます。次に「熱処理」を行い、部品の硬度を高めていきます。次に研削盤という機械を用いて加工し、内輪・外輪それぞれの幅や外径、内径、溝を寸法通りに仕上げていきます。最後により目の細かい砥石を使って溝を精密に研磨する「溝超仕上」を行い完成となります。

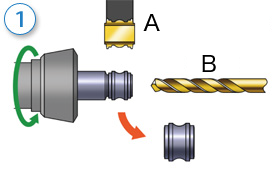

- A:バイト(切削工具)

- B:ドリル

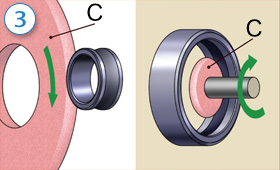

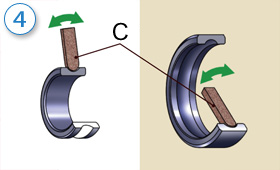

- C:砥石

- (1) 旋削

- 内輪・外輪を旋盤で削り、大まかな形に加工します。

- (2)熱処理

- 部品の硬度を高めるため、高温で加熱した後、冷まします。

- (3) 研削

-

- 幅研削:平行度・平面度を考慮した幅を研削します。

- 溝研削:内輪・外輪の間に入るボールにあわせて内側を研削します。

- 外径研削:外輪の外側を研削します。

- 内径研削:内輪の内側を研削します。

- (4)溝超仕上

- 内輪・外輪をより目の細かい砥石を使って表面を研磨します。表面をより滑らかにしたい時に行われる加工で、高精度な鏡面仕上げが可能です。

保持器(リテーナ)の作り方

保持器には鋼板や樹脂材などが用いられ、素材ごとに製造工程が異なります。

鋼板

板を金型で挟み込み、圧力を加えて変形させるプレス加工を行い、仕上げの工程を経て完成します。

樹脂材

樹脂を加熱して溶かし、金型に送り込んだ後、冷やし固めて成形する射出成型によって完成します。

ベアリングの組立

内輪・外輪、転動体、保持器の完成後、それらを組み立てていきます。大まかな組立方法は、内輪と外輪の間に転動体を入れて、転動体の間隔を均等にし、保持器を上下から固定します。ベアリングによっては、よりスムーズに動かすためのグリースを封入し、それが漏れるのを防ぐためにシールド・シール加工を施します。

こうした組立の後、洗浄・検査・防錆(錆止め)を経て、ベアリングが完成します。なお、ベアリングの検査には振動検査、外観検査、寸法検査などがあり、細かな検査をクリアした高精度なベアリングだけが出荷され、さまざまな機械や製品に組み込まれていきます。