ベアリングと腐食

海水(塩水)にさらされるフィッシングリールなどの釣り具や舶用製品、化学薬品などに侵食されやすい医療機器など、高い防錆・耐食性が求められる分野でもベアリングは広く活用されています。ここでは、ベアリングと錆の関係や錆発生のメカニズムを解説し、錆や腐食へのベアリングの工夫について紹介します。

ベアリングと錆の関係

一般的にボールベアリングでは、鉄に炭素やクロムなどを混ぜた合金である高炭素クロム軸受鋼を材料としており、錆の問題は切っても切り離せません。ベアリングに錆が発生した場合、ベアリングの回転不良や異音の発生を引き起こすだけでなく、錆が飛散し、周辺の部品や装置にも影響を及ぼすことで、機械全体の不具合や動作不良にまでつながります。

また、ベアリングの発錆リスクは使用時だけではありません。製造工程においても、皮脂の付着や湿度などが錆の原因となるため、洗浄などによる品質管理や厳重な施設管理が行われています。さらに製品輸送中、納品後の保管まで、ベアリングの管理や取扱いは常時、腐食に注意しておかねばならず、こうした状況からも、耐食性ベアリングの需要が高まっています。

錆対策として最近では、従来の軸受用ステンレス鋼材に加え、耐食性をさらに高めた新素材の開発も進められています。こうしたベアリングは発錆しやすい過酷な環境でも、通常のベアリングに比べ錆びにくく、ベアリングの交換頻度・コストの低減や、最終製品の付加価値向上を実現します。

錆が発生するメカニズム

そもそも、なぜ錆が発生するのでしょうか?軸受鋼にも含まれる鉄を例に、そのメカニズムを紹介します。

鉄(Fe)の原料である鉄鉱石には元々酸化物が多く含まれており、酸化鉄(FeOなど)として地球上に存在しています。こうした酸化鉄から酸素を取り除くことで、人工的に鉄を取り出しています。そのため、鉄はしばらくすると再び酸素と結びつき、元の酸化鉄へと戻ろうとします。このように鉄が元の状態に戻ろうとすることで錆が発生します。

次に錆が発生する際、どのような化学反応が起こっているのか、原子や電子の動きについても解説します。

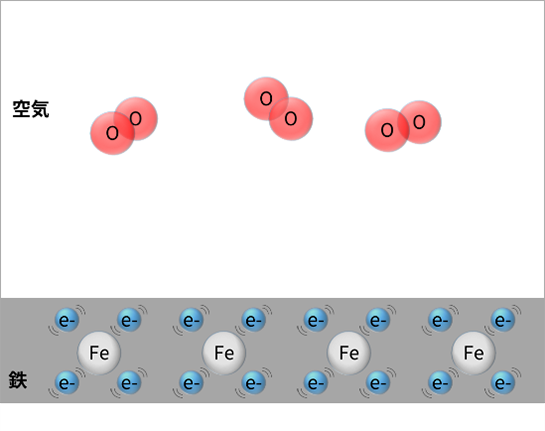

錆が発生するメカニズム(1)

鉄は「原子(Fe)」と「自由に動き回れる自由電子(e-)」とで構成されています。自由電子は原子同士を結び付ける役割をしており、これにより安定した状態が保たれています。

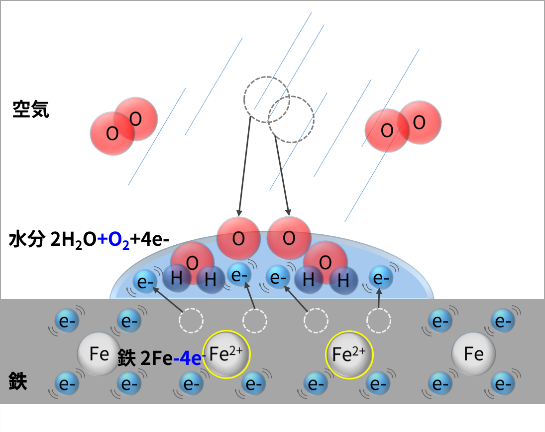

錆が発生するメカニズム(2)

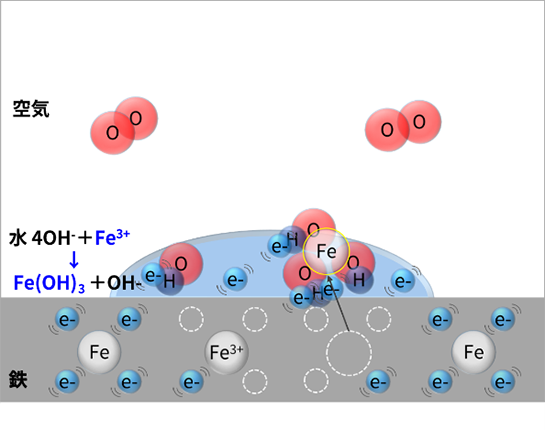

鉄の表面に水分が吸着すると、水分に空気中の酸素が溶け込み、いくつかの自由電子が水分の方へと取り込まれます。

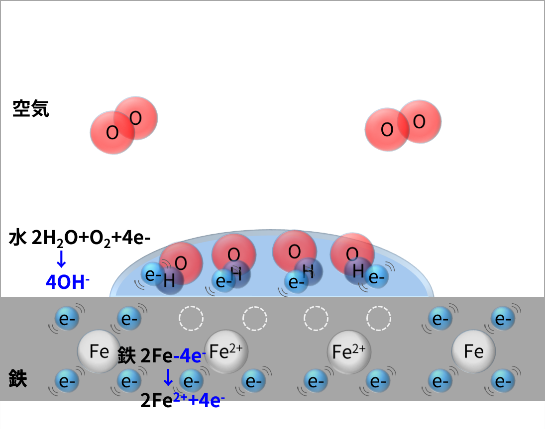

錆が発生するメカニズム(3)

自由電子を取り込んだ水分は化学反応を起こし、OH−(水酸化物イオン)に変化します。一方、鉄は自由電子を失い、Fe2+(二価鉄イオン)に変化します。

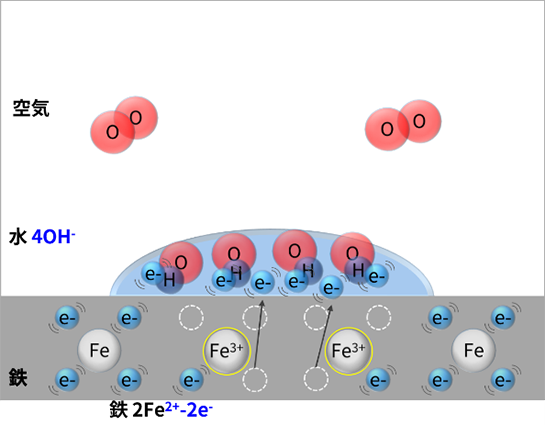

錆が発生するメカニズム(4)

Fe2+(二価鉄イオン)はさらに自由電子を奪われ、Fe3+(三価鉄イオン)へと変化します。

錆が発生するメカニズム(5)

Fe3+(三価鉄イオン)とOH−(水酸化物イオン)がイオン結合し、Fe(OH)3(水酸化鉄(Ⅲ) )となります。

錆が発生するメカニズム(6)

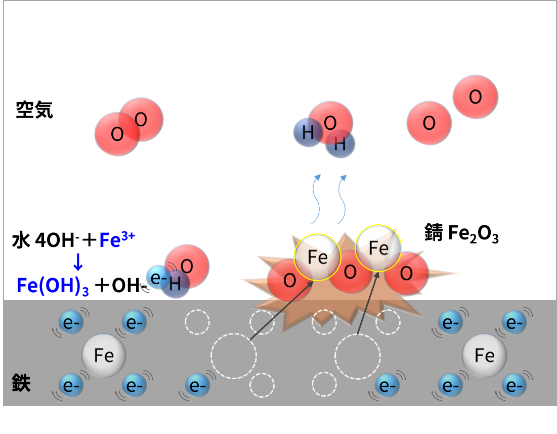

最終的にH2O(水分)がなくなり、Fe2O3(酸化鉄)、つまり錆となります。

ベアリングの錆対策

前章の通り、軸受鋼に含まれる鉄には錆びやすい性質がありますが、水・塩水にさらされるなどより厳しい環境で使用する場合には、軸受鋼にクロムをさらに含ませたステンレス鋼や新たな素材を選ぶといった選択肢があります。

ステンレス鋼

鉄にクロムを添加した合金である「ステンレス鋼」は、自然に組成される不動態皮膜と呼ばれる酸化皮膜により、通常の高炭素クロム軸受鋼に比べ耐食性があります。

ミネベアミツミでは独自に開発したステンレス鋼「DD400」材を使用しており。本材料はASTM*-A380に基づく試験の結果、耐食性において「DD400」は軸受に一般的に用いられるステンレス鋼である「SUS440C」と同等の評価が得られました。また「SUS440C」に比べて焼き入れ硬さが高く、寿命や耐荷重性にも優れています。

- 不動態皮膜…ステンレス鋼表面の酸化により自然組成される非常に薄い皮膜のこと。ステンレスをさらなる酸化や腐食から保護する役目があります。

- ASTM規格…米国試験材料協会(American Society for Testing and Materials: ASTM)が策定する規格で、標準試験方法、仕様などを定めています。

新素材

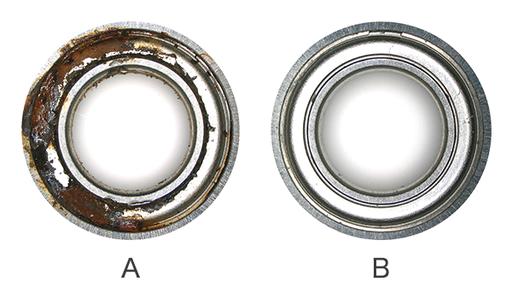

腐食していないGiga Protection®シリーズ

- A:当社標準ステンレス品

- B:Giga Protection®シリーズ

一般的な鋼材に比べ、錆に強いとされるステンレス鋼ですが、防錆・耐食性をさらに強化する手段として、部材に特殊な表面処理をほどこす方法があります。ただし、この方法では多くの手間がかかることに加えて、過酷な環境下では腐食を防ぎきれないという課題もありました。そこで、さらに高い防錆・耐食性を追求した新素材のベアリングが開発されています。

まとめ

ベアリングの耐食性を向上させるためには、素材の工夫が必要であることを紹介しました。フィッシングリールなどのレジャー用品から、人々の健康を守る医療機器、身近な調理器具、省人化に期待されるドローンにいたるまで、耐食性ベアリングは幅広い用途で活用されており、錆や腐食を防ぐことは各製品の長寿命、メンテナンスの負担軽減、コスト削減など多くのメリットをもたらしています。今後は、自動車のスライドドアや水素自動車の水素循環ポンプなどへの活用も期待されており、耐食性ベアリングの用途はより広がっていくことでしょう。

ミネベアミツミでは多様なベアリングをご用意しており、課題やニーズに合わせたベアリングのご提案が可能です。まずは、お気軽にお問い合わせください。