- ウェイビーノズル

切削油をやめ製品の洗浄工程をなくす!エアブロー加工にWavy Nozzle を採用。

課題:切削油の使用をやめるべくエアブローに変更。しかし製品に毟れ(むしれ)が頻発、面粗度も悪化。クーラント加工へ戻すべき?

C社は、産業機器部品、水道用の配管部品を製造しています。主にアルミ製の部品で、立形マシニングセンターにて機械加工をしています。

当初の悩みは、製品の洗浄が不十分でエンドユーザーより改善を求められていたこと。袋穴にたまった切削油や切粉が洗浄しきれていない場合、輸送やユーザーが使用する際にそれらが垂れて困ると言われていたのです。そこで根本となる切削油の不使用を考案、代替え案はエアブローによる加工でした。

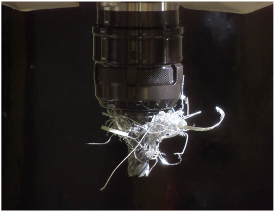

しかし、エアーブロー加工に変更したところ、工具への切粉巻き付き(図1)によって、面相度の悪化という新たな課題がうまれました。冷却も不十分なのか製品の毟れも顕著な問題に。

改善が進まないため、元のクーラント加工と洗浄工程のセットに戻すか悩んでおられました。

解決方法:工具に合わせ、ノズルの動きをプログラム。揺動噴射によるエアブローを採用。

マシニングセンターの工具は長さひとつとっても様々です。固定のノズルから一様にエアーを噴射するだけでは、多様な工具をカバー仕切れません。

これに対しWavy Nozzle では、ノズルを揺動させながら切削油はもちろん、替わりにエアーを噴射することも出来ます。そしてこの揺動噴射はそれぞれの工具の特色に合わせ自在にプログラムしておくことが可能です。充分に工具や切削面の冷却をしながら、同時に切粉を排出することで面粗度の向上につなげられるのではないか。切削油は使わず、洗浄工程も不要なエアブロー加工を続けられるWavy Nozzle の採用をご提案しました。

導入効果:切削油の使用と製品洗浄工程のいずれもなし、エアブロー加工による製品品質の向上!

Wavy Nozzle を採用することで切粉の排出性が高められ、切粉は一掃されるようになりました(図2)。また、安定した冷却で毟れ(むしれ)は激減、面粗度も従来のエアブロー加工の値より各段に向上しました(図3)。結果的に、お客様はクーラント加工と洗浄工程に戻ることなく、製品の品質向上へ繋げることができました。

更にお客様が喜ばれたのは、テーブルへの切粉残りが大幅に減ったことです。加工後に作業者が行っていたワークやテーブルのクリーニング作業がとても楽になったとのことでした。

この事例で効果を確認いただき、関連ラインで切削油を使用していた他の機械へも次々とWavy Nozzle を搭載いただきました。これらのラインにおいては、エアブローに切り替える事で洗浄工程はなくなり、目標通りクーラントは使用されなくなりました。

基本情報

使用した製品

Wavy Nozzle

産業分野

自動車部品、産業機器部品の機械加工

解決にかかった時間

数日で効果を実感いただけます。ユーザー様の社内規定にて、まとまった生産の後ご判断いただくことも多く、その場合も3週間から1か月で効果のご報告をいただいています。

生かせる分野

切削機械加工

導入事例 関連ページ

- 製品の大幅な品質改善を実現。Wavy Nozzle 導入で不良率わずか「0.56%」に!【ウェイビーノズル】

- 切削装置の切粉クリーニング方法に改革!24時間の無人稼働が自在な生産計画をもたらしました。【ウェイビーノズル】