プレシジョン・メカニカル・コンポーネント(PMC:Precision Mechanical Components)は、ミネベアミツミ製の高精度ボールベアリングを使用した各種サブユニット品です。

超精密加工技術と、ベアリングアッセンブリーのノウハウなど、ベアリングのエキスパートだからこその技術力で、ベアリングの性能を最大限に引き出し、回転精度や寿命、振動といった課題を解決します。

用途

自動車

ロボット

繊維機械

医療用ポンプ

掃除機

競技用車いす

ダウンロード

特長

世界シェアNo.1

信頼のNMBブランド

外径22mm以下のミニチュア・小径ボールベアリングで世界シェア60%以上を獲得。70年以上の経験とノウハウで裏付けされた信頼のNMBブランドです。

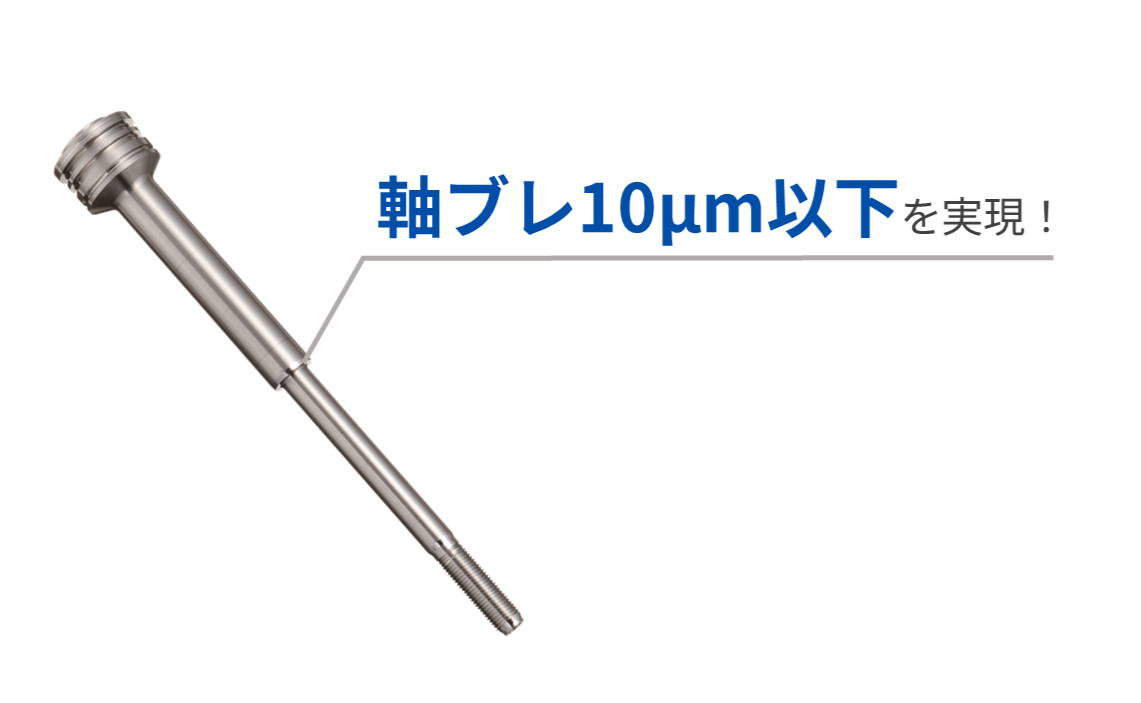

超精密加工による

高精度軸アライメント

軸受製造で培った超精密加工技術で難易度の高い偏心加工などの複雑な加工に対応し、軸ブレの低減を実現します。

高精度組立・予圧管理で

軸受性能を最大限に

ベアリングメーカーならではの知見で、複雑な組付け調整作業が必要な予圧をアッセンブリーで管理。寿命や音響、回転精度など、ベアリングの性能を最大限引き出します。

対応事例

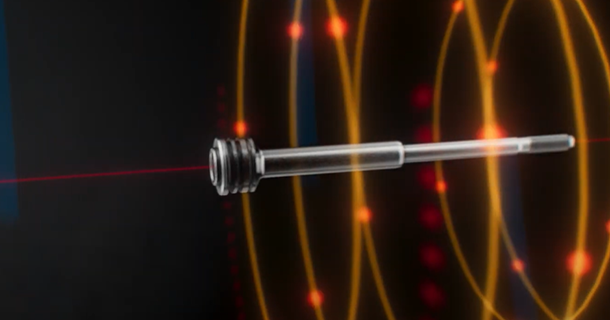

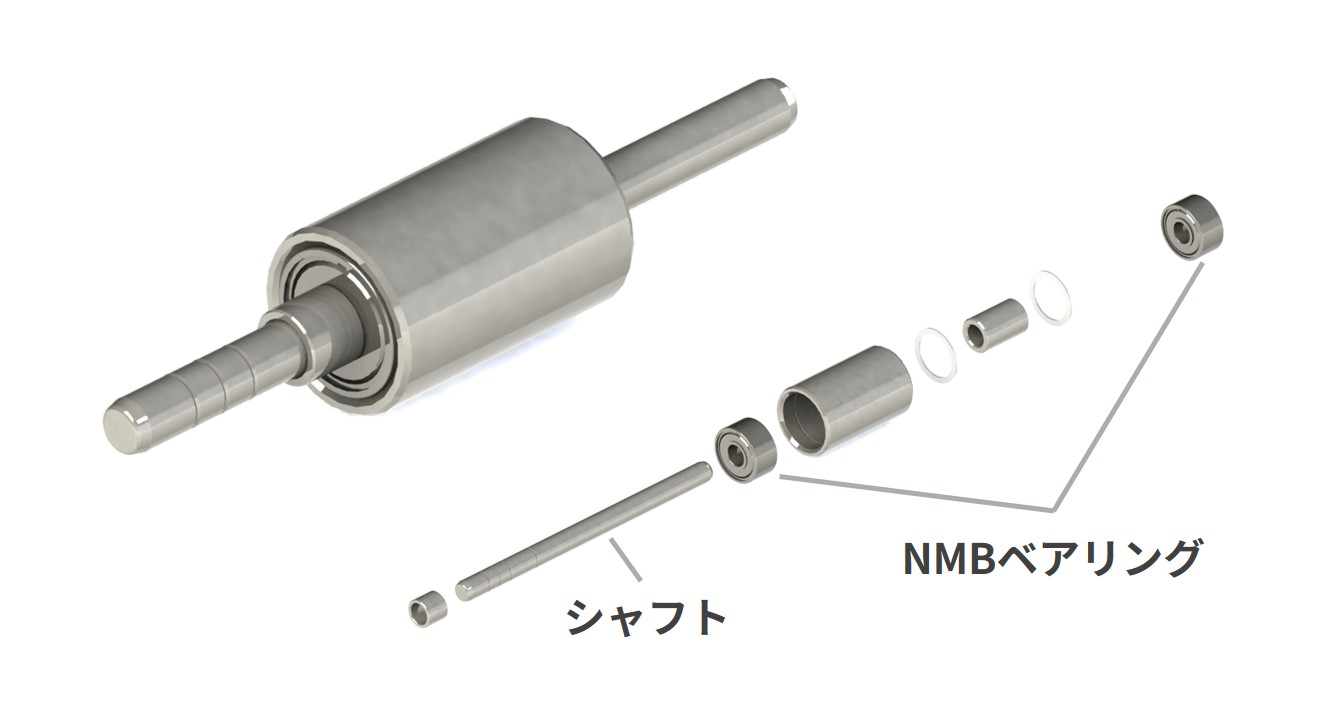

高速回転対応 カートリッジベアリング

信頼の組み立て技術でカートリッジ化し、高精度な軸アライメントを実現しました。製品・ベアリングの静音性や長寿命化に貢献します。10万rpmなどの高速回転の用途に最適です。

- 高速回転

- 高回転性能

- 複雑加工

- 高精度ボールベアリング

採用例

- 家電用モーター、

- 繊維機械、

- 自動車部品、

- 他

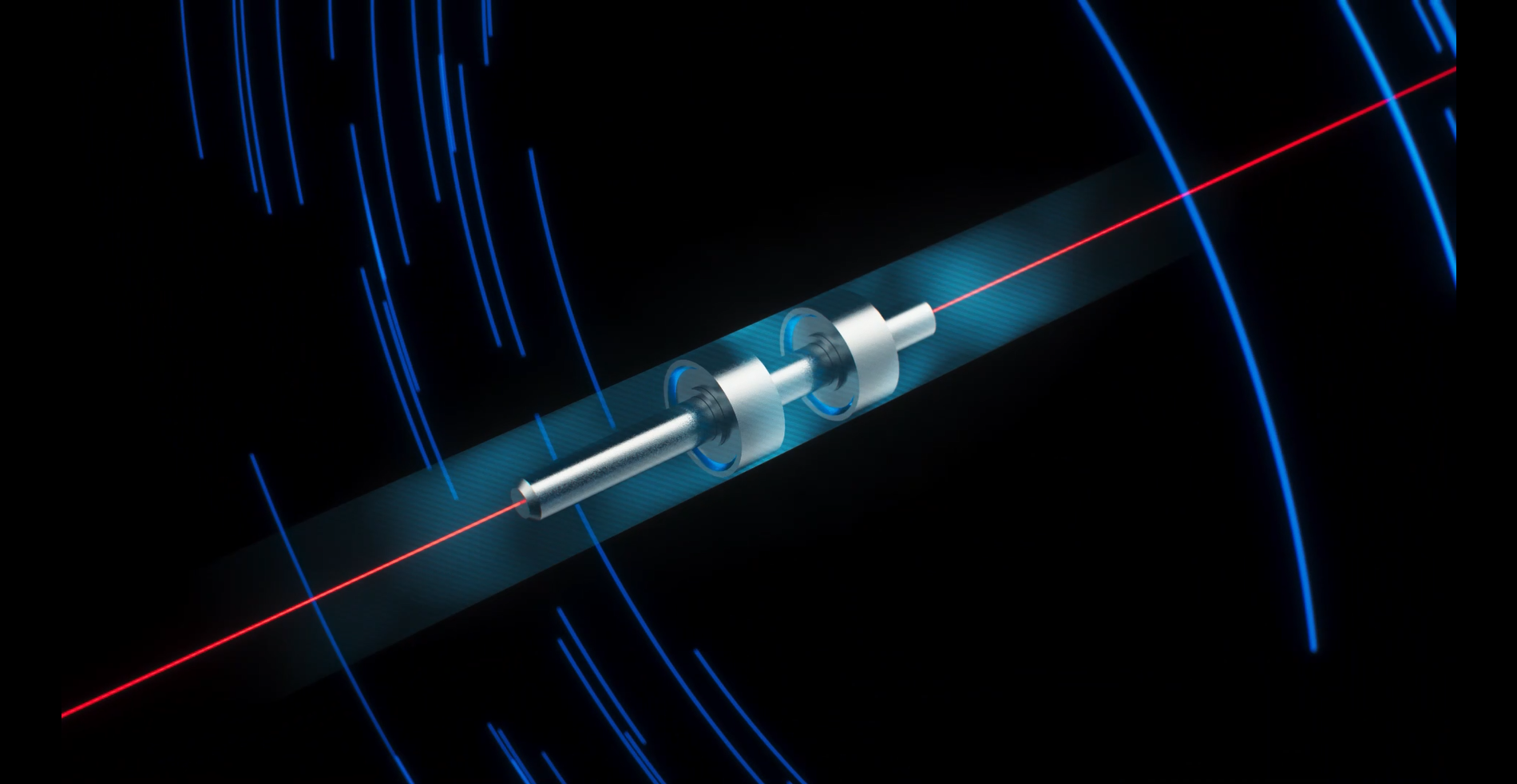

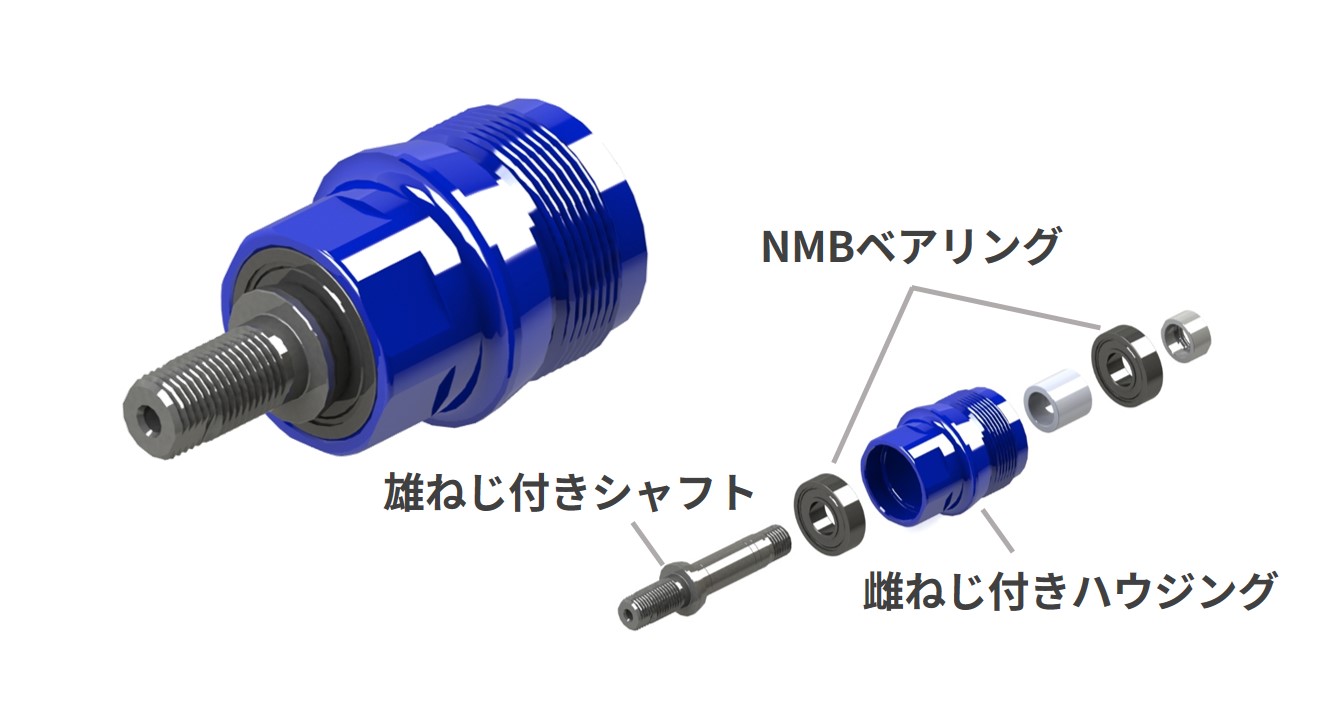

高精度アッセンブリー

複雑なベアリングアッセンブリーも、信頼の圧入・接着・予圧技術で高精度に対応し、アッセンブリー後もバラつきのないスムースな回転を実現します。装着が楽な各種ネジ付きアッセンブリーでの提供により、組立工程の簡略化にも貢献します。

- 高速回転

- 高回転性能

- 工数削減

- 高精度ボールベアリング

採用例

- 車いす用ハブ、

- 医療用ポンプ、

- 他

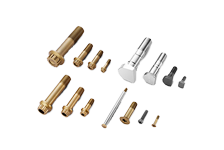

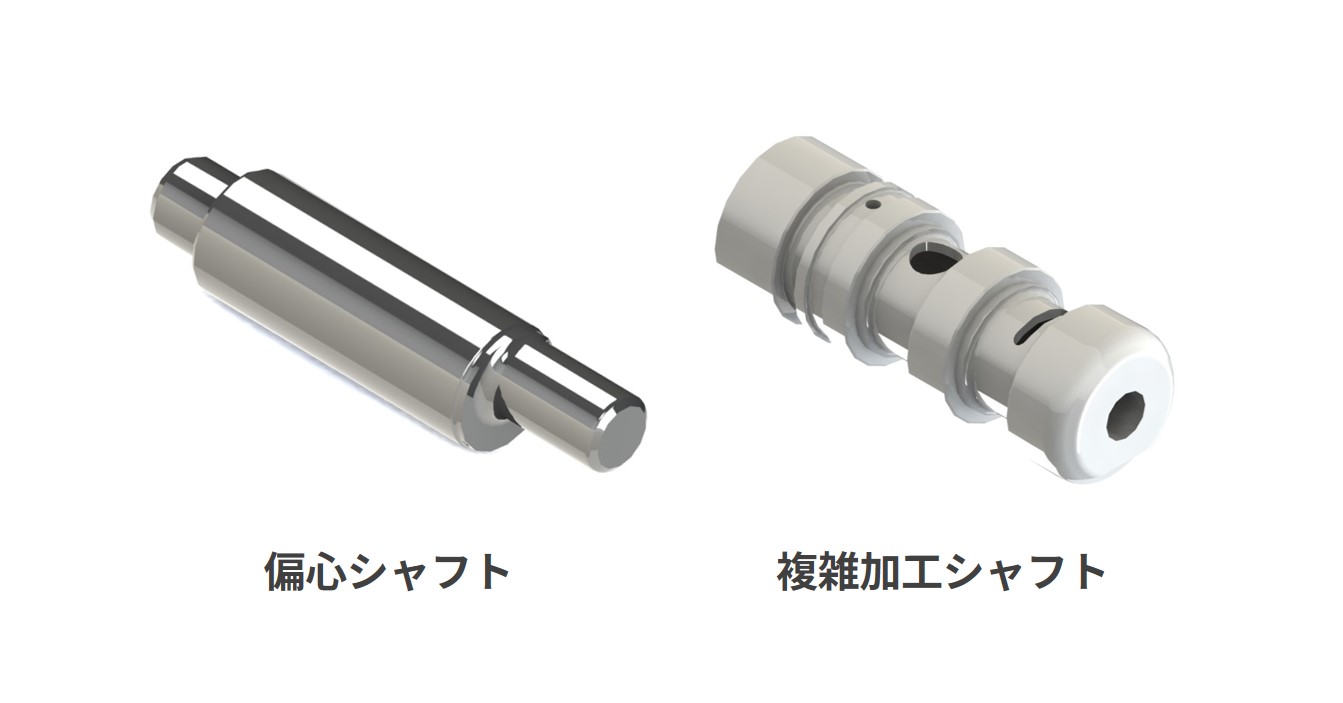

精密加工シャフト

ベアリング製造ノウハウを生かした精密機械加工技術単体でのご提供も可能です。難易度が高いとされる偏心加工の大量生産も高品質に対応します。その他、研削加工・切削加工など、幅広い金属加工で高い精度をご提供します。

- 複雑加工

採用例

- ABSなど各種自動車部品、

- ロボット用部品、

- 他

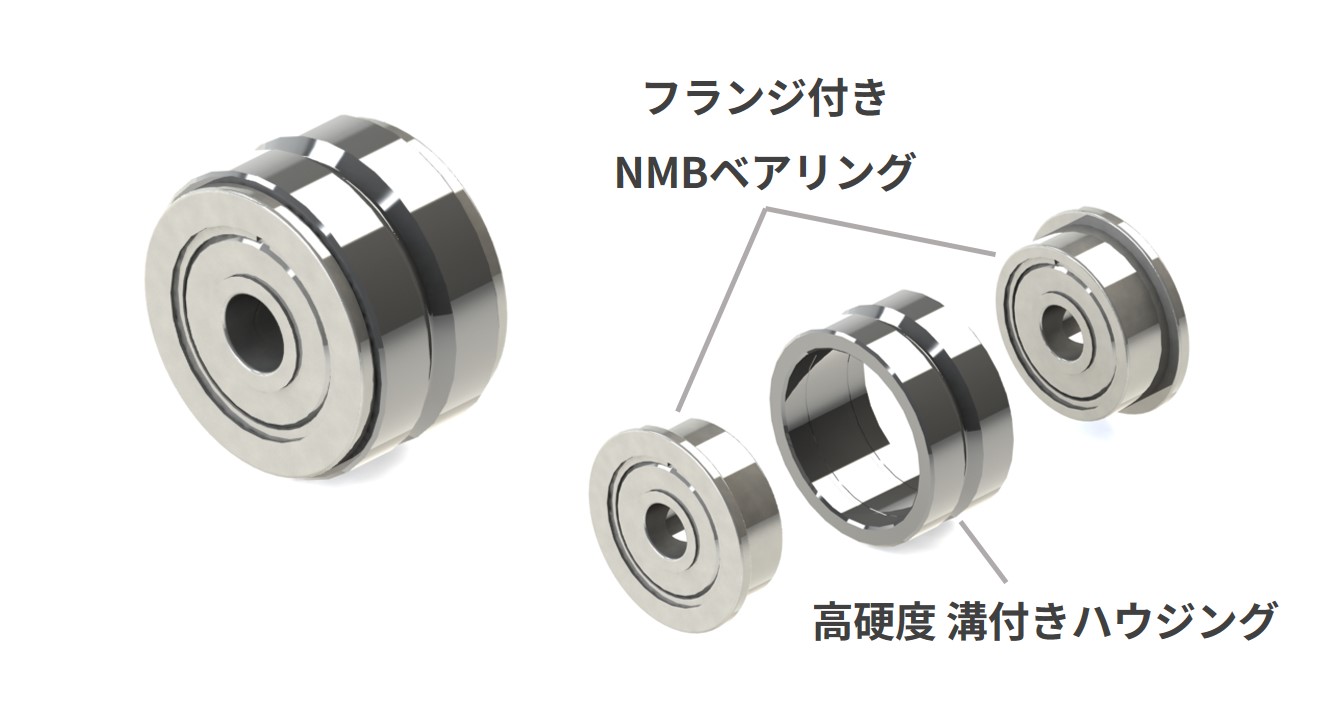

高硬度ローラー

熱処理+表面処理を施したハウジングと、フランジ付きベアリングをアッセンブリーすることで、高硬度・長寿命・低摩耗を実現する高性能ローラーをご提供します。

- 高硬度

- 表面加工

- 高精度ボールベアリング

採用例

- ガイドローラー、

- プーリー、

- 他

主な仕様

※その他、対応可能な仕様もございますのでお気軽にご相談ください。

スクロールできます

| 材料 | ステンレス系 | SUS3xx、SUS4xx、SUS6xx など |

|---|---|---|

| 軸受鋼・鉄鋼材料 | SUJ2、SUMxx、SCMxx など | |

| アルミニウム合金 | A5xxx、A6xxx など | |

| 真鍮 | C3604、C6801 など | |

| 樹脂 | POM、PEEK など | |

| サイズ | 外径 65mm 以下 長さ 440mm 以下 | |

| 熱処理 | 焼き入れ 焼き戻し | |

| 加工 | 切削加工 研削加工(センターレス研磨、円筒研削) フライス加工 他 |

|

| 表面処理 | 無電解ニッケルメッキ 硬質アルマイト 硬質クロムメッキ 窒化処理 DLC |

|

保有設備

品質マネジメント体制

よくあるご質問

サンプルのリードタイムはどのくらいですか?

一般的に 6週間程度で対応致しますが、加工・組立工数や状況に応じて前後しますので、ご相談の上、お客様の要望に合うよう調整致します。

少量のサンプルにも対応可能でしょうか?

対応可能です。詳細につきましては、お気軽にお問い合わせ下さい。

お客様のご要望に合わせ、対応させて頂きます。